姓干还是姓湿——隔膜材料生产工艺的未来选择

上期伊始,我们将话题转向了锂离子电池中的隔膜材料并介绍了评价隔膜材料性能的九个关键参数。对于隔膜材料,由于成本的限制目前真正实现实用化的只有基于聚乙烯(PE)和聚丙烯(PP)材料的聚烯烃微孔膜。而对于这样的聚合物高分子材料,不同制造工艺得到的产品性质不尽相同,因而产生了被称为干法的熔融拉伸(MSCS)法更好还是被称为湿法的热致相分离(TIPS)法更好的争论。本期我们将围绕这一争论,谈谈我们对于未来隔膜材料“姓干还是姓湿”的理解。

要想评价这些工艺的未来,首先需要了解它们分别是什么。对于干法,其又可以分为传统的单向拉伸工艺(简称“干法单拉”)和新兴的双向拉伸工艺(简称“干法双拉”)。因此,我们不妨就先从这三种方法的工艺原理出发,比对一下三者的不同。

(1)干法单拉

干法单拉,又称熔融挤出/拉伸/热定型法。其制备原理是聚合物熔体在高应力场下结晶,形成其有垂直于挤出方向而又平行排列的片晶结构,然后经过热处理得到所谓的硬弹性材料。这种薄膜先在低温下进行拉伸形成银纹等微缺陷,然后高温下使缺陷拉开,形成微孔,再经过热定型即制得。

干法单向拉伸形成的微孔结构较为扁长,在横纵两个方向上表现出迥异的形貌。这一孔隙形貌导致横向强度较差,但横向的结构使得隔膜几乎没有热收缩现象,在这方面又提升了隔膜的安全性。此方法可以生产可以单层PP 隔膜、单层聚乙烯(PE)隔膜以及多层复合隔膜。

该工艺美国和日本企业技术最为领先,代表企业为美国的Celgard 和日本的宇部,国内干法单向拉伸工艺发展较晚,我国企业在2004 年才开始有技术专利,目前主要有星源材质和沧州明珠等采用该种工艺。

(2)干法双拉

干法双拉,又称添加成核剂共挤出/拉伸/热固定法。添加成核剂共挤出制成含固体添加物的膜,固体添加物以亚微米级粒径均匀分布在聚合物相中,由于拉伸时应力集中出现相分离而形成微孔膜。与单拉法的不同在于干法双向拉伸采用的是晶型转换原理,在聚丙烯中加入具有成核作用的晶型改进剂,利用聚丙烯不同相态间密度的差异,在拉伸过程中发生晶型转变形成微孔,因此可以有效解决单拉法横向与纵向差异较大的问题。但目前PE隔膜中尚未发现显著的相态间密度差别,因而该方法的产品范围较窄,只能生产单层聚丙烯(PP)隔膜。

干法双向拉伸工艺最初是由中国科学院化学研究所在 90 年代自主研发出的技术,并在 2001 年将在国外申请的技术专利转让给美国 Celgard公司,Celgard 进而同时拥有干法单向和双向拉伸工艺。国内采用该工艺的主要是中科科技(格瑞恩)和河南义腾,技术也主要源自于中国科学院。

(3)湿法

湿法,又称热致相分离法,其是近年来发展起来的一种制备微孔膜的新方法。它是利用高聚物与某些高沸点的小分子化合物在较高温度(一般高于聚合物的熔化温度Tm)时,形成均相溶液,降低温度又发生固/液或液/液相分离,这样在富聚合物相中含有添加物相,而富添加物相中又含有聚合物相,拉伸后除去低分子物则可制成互相贯通的微孔膜材料。热致相分离法可以较好地控制孔径及孔隙率,缺点是需要使用溶剂,可能产生污染,提高成本。

与干法工艺相比,湿法工艺的投资成本较高,生产的隔膜有更高的孔隙率和透气性,而且对厚度的控制性更强,能够生产更轻薄的隔膜(湿法隔膜能做到5微米厚度,干法双拉最好做到12微米,而干法单拉只能做到20微米),适合生产较薄的单层 PE 隔膜。国内的湿法隔膜厂家目前主要有佛塑股份、沧州明珠、苏州捷力等。

根据上述技术细节的说明不难发现这三种隔膜生产工艺有着原理上的极大不同,而原理上的极大不同自然会导致产品性能的不同。从这些原理上分析,似乎无论是干法还是湿法都各有所长,并没有谁优谁劣的问题。这么一来,也就没办法从工艺原理上解释湿法和干法的争论了。但有句话说得好,“是骡子是马拉出来遛遛”,因此不妨让我们拿数据说话,比比这三种隔膜生成工艺生产出的产品的技术参数。

表1.不同生产工艺的典型隔膜材料产品性能参数

上表列出了笔者搜集到的使用干法单拉、干法双拉或湿法工艺的国内典型隔膜厂家的产品参数。从表中数据不难看出,对于同样厚度的隔膜材料,湿法材料在强度性质上均优于干法材料,而其他参数性能相差不大。而且随着陶瓷涂覆技术的进一步发展,湿法制备的PE隔膜的耐热性能还可以进一步提高。换言之也就是说湿法隔膜可以以比干法隔膜更薄的厚度实现锂离子电池隔膜安全性能的要求。同样的安全性下更薄的隔膜自然可以为电池减重,从而达到增加能量密度的目标。

那么问题就来了——隔膜这么轻,它能对电池能量密度有多大影响?从质量上看,隔膜确实只是锂离子电池中很小的一部分,只占一般18650电池全重量的5%左右。但从体积上看,这隔膜的分量还真不少。根据中国产业信息网的一则报告,更薄的隔膜可以在单位体积内卷绕更多的电极片层数,从而带来能量密度的大大提升。其中对于主流的磷酸铁锂电池,将32μm隔膜切换为24μm隔膜,隔膜厚度降低25%,最后极片的长度可提高10%左右,带来约10%的能量密度提升。若是未来将这24μm隔膜切换为10μm以下的湿法隔膜,这体积能量密度还可以提升20%左右。

另一方面,到2015年我国的干法隔膜已基本实现进口替代,甚至在低端隔膜上出现了产能过剩的情况,但是湿法隔膜目前的进口率仍在 50%以上。据预测,2016年我国电池产量为 34Gwh 左右,对应干法隔膜的需求为 4.5亿平方米左右,国内产能约5.6亿平方米,过剩1.1亿平方米;2016年我国的湿法隔膜需求为6.5亿平方米,而上一波扩产后的国内产能约5亿平方米,有约1.5亿平方米的缺口。因此未来湿法产能的增速很显然要远高于干法隔膜产能的增速。

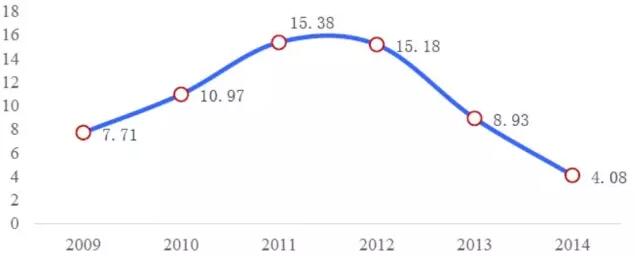

图1. PP 隔膜(干法为主)从2011 年开始进口金额快速下滑

来源:中国产业信息网

综上所述,尽管目前湿法隔膜的成本还较高,但是一方面湿法隔膜在材料轻量化,提高电池容量上表现出了巨大的潜在优势,另一方面在中国隔膜市场上湿法隔膜具有远高于干法隔膜的进口替代空间,因此湿法工艺自然而然成为了大多数隔膜生产企业未来产能扩充的首选。随着新能源汽车行业的繁荣,2017年隔膜行业计划增加产能约74000亿平方米,而其中超过80%的产能即属于湿法工艺。可见这隔膜是“姓湿还是姓干”,产业界已经交出了自己的答案。

但要是再往远处想,隔膜起的作用是隔离电池的正负极并让电解液通过,若是这个电解液本事就是固态的,那么它本身就能起到使正负极材料物理隔离的作用,隔膜自然也就失去了自己的容身之处。这种使用固体电解液的锂离子电池就归属于一种被称为全固态锂离子电池的新型电池,一旦它的相关技术成熟并走向产业化,那么现在的隔膜行业势必会遭遇极大的冲击。至于全固态锂离子电池的研究究竟走到了哪一步,这就是我们下一期要讨论的话题了。

参考资料:

1、曹胜先,《锂离子电池隔膜研究与发展现状》,塑料科技,2013。

查看相关精彩话题:

特别篇:

1、国内新能源汽车行业现状

方旭资本是A类券商红塔证券的直投平台之一,立志于成为具备投行服务能力和价值发现能力的综合性资管平台。

原创:徐余颛,中科院凝聚态物理博士在读。